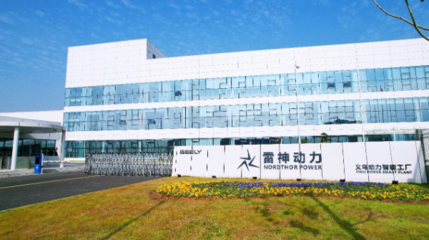

探秘全新雷神智能微米工廠 智造時代下的企業管理新范式

在工業4.0浪潮的席卷下,傳統制造業正經歷一場深刻的智能化變革。雷神智能微米工廠,作為這一變革的前沿代表,不僅以其精密制造能力引人注目,更在企業管理層面構建了一套全新的運營范式。本文將深入探秘這座未來工廠,揭示其如何通過智能化手段重塑企業管理內核,為行業帶來深刻啟示。

一、管理中樞:從“人治”到“數治”的智能決策系統

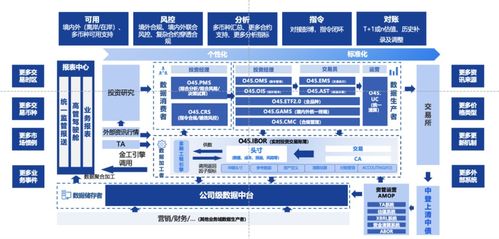

傳統工廠的管理高度依賴經驗與層級指令,而雷神智能微米工廠的核心,是一個集成了物聯網(IoT)、大數據與人工智能(AI)的中央指揮平臺。這個平臺實時匯聚來自全廠設備、生產線、物料流乃至環境傳感器的海量數據,通過算法模型進行即時分析與預測。管理者不再是憑感覺做判斷,而是依據數據駕駛艙提供的可視化洞察,進行精準決策。例如,生產排程能根據訂單優先級、設備狀態、供應鏈情況動態優化;質量控制可借助機器學習,從微米級瑕疵數據中主動發現潛在工藝缺陷。企業管理由此邁入“數治”時代,實現了從被動響應到主動干預的跨越。

二、組織架構:扁平化、網絡化與自主協同

智能工廠的物理柔性,倒逼管理組織的柔性變革。雷神微米工廠打破了傳統的金字塔式部門墻,構建了以項目或價值流為導向的扁平化、網絡化團隊。生產線與研發、運維、質量等職能通過數字平臺緊密耦合,形成快速響應的“細胞單元”。員工角色也發生轉變,操作人員升級為設備“伙伴”,負責監控、異常干預與持續改善;工程師則聚焦于算法優化與流程創新。企業通過數字孿生技術進行模擬與培訓,賦能員工適應新角色。這種組織模式極大地提升了跨部門協同效率與創新活力,使企業能夠像有機體一樣敏捷適應市場變化。

三、流程再造:全價值鏈的端到端透明與集成

雷神智能微米工廠的管理精髓,在于實現了從客戶訂單到產品交付的全價值鏈數字化貫通。通過ERP(企業資源計劃)、MES(制造執行系統)與WMS(倉儲管理系統)的無縫集成,訂單信息自動觸發物料采購、生產計劃、物流配送等一系列流程。每一件產品、每一個部件都有唯一的數字身份,其生產過程、質量數據、流轉路徑全程可追溯。這不僅實現了極致的庫存優化與交付準時率,更將質量管理從最終檢驗前置到每一個制造環節。供應鏈管理也因數據共享而變得協同透明,企業與供應商能夠基于實時需求預測進行聯動,共同應對不確定性。

四、持續進化:數據驅動的自我學習與優化閉環

智能工廠并非靜態的先進設備集合,而是一個具備“學習能力”的生態系統。雷神的管理體系內置了持續改進的閉環機制。生產過程中產生的數據不斷反哺AI模型,使預測更加精準,工藝參數得以自動微調。任何異常或偏差都會被系統記錄、分析,并轉化為優化知識庫的一部分,用于預防未來問題。這種“感知-分析-決策-執行”的閉環,讓工廠的運營效率、能耗水平、產品質量得以螺旋式上升。企業管理因此從“維持運營”轉向“持續進化”,核心競爭力建立在動態優化的能力之上。

五、人文內核:技術賦能下的人才與創新文化

盡管自動化程度極高,但雷神智能微米工廠的管理并未忽視人的核心價值。相反,它將員工從重復、危險的勞動中解放出來,轉而聚焦于更具創造性的問題解決、流程優化與創新活動。企業通過建立開放的數據平臺和創新激勵制度,鼓勵一線員工提出改善建議,并將其中優秀方案快速數字化、推廣化。工廠營造了一種“與智能機器協同共事”的文化,強調人機協作與終身學習。技術是工具,而人的智慧、創造力與協同精神,才是驅動這座智能工廠不斷向前迭代的終極內核。

###

探秘雷神智能微米工廠,我們看到了一幅未來工業管理的清晰圖景:它以數據為血脈,以智能平臺為神經中樞,以網絡化組織為骨架,以端到端集成為經絡,構建了一個高效、敏捷、自優化的生命體。這不僅是生產技術的升級,更是一場深刻的管理革命。它啟示我們,在智能制造時代,卓越的企業管理在于能否成功地將數字技術、流程再造與人的潛能深度融合,從而在瞬息萬變的市場中構建起難以復制的動態競爭優勢。雷神之路,或許正是中國制造邁向“中國智造”在企業管理層面的一個關鍵縮影與先鋒實踐。

如若轉載,請注明出處:http://www.conguitos.cn/product/42.html

更新時間:2026-01-09 14:21:20